Ein zentrales Element, um diese Herausforderungen zu meistern, sind Magnetabscheider. Diese Geräte sorgen dafür, dass magnetische Verunreinigungen zuverlässig aus Materialien entfernt werden — bevor sie Schaden anrichten oder die Produktqualität beeinträchtigen. Im Folgenden erläutere ich, wie Magnetabscheider funktionieren, in welchen Bereichen sie zum Einsatz kommen und worauf Unternehmen beim Einsatz achten sollten.

Was ist ein Magnetabscheider und wie funktioniert er?

Ein Magnetabscheider nutzt ein Magnetfeld, um ferromagnetische Partikel (z. B. Eisen‑ oder Stahlreste) von nicht‑magnetischen Materialien zu trennen. Wenn ein Stoffgemisch — etwa Granulat, Pulver, Schüttgut oder Flüssigkeit — durch oder über den Magnetabscheider läuft, ziehen permanentmagnetische oder elektromagnetische Felder die metallischen Partikel an und halten sie fest. Die restlichen, nicht‑magnetischen Bestandteile passieren die Anlage weiter. Diese Technologie bietet zahlreiche Vorteile für Unternehmen, die eine Fahrzeugflotte betreiben, sei es für den Transport, Lieferdienste oder Außendienstmitarbeiter.

Je nach Anwendung und Material gibt es unterschiedliche Bauformen:

- Trommel- oder Rollenmagnete: Das Material läuft über rotierende Trommeln — magnetische Bestandteile haften, der Rest wird getrennt abtransportiert.

- Gitter- oder Plattenmagnete: Flache Magnete über oder unter Förderbändern oder Rutschen, geeignet für trockene Schüttgüter wie Körner, Pulver oder Granulate.

- Überbandmagnete (Overband), Suspended Magnets oder Inline‑Magnete: Für kontinuierliche Prozesse, z. B. im Materialhandling oder bei Förderbändern.

So können selbst kleinste metallische Fremdpartikel zuverlässig aus dem Durchlauf entfernt werden — und das bei hoher Förderleistung und unterschiedlichsten Materialarten.

Wo werden Magnetabscheider eingesetzt?

Die Einsatzgebiete sind vielfältig und reichen über viele industrielle Branchen:

- Lebensmittelindustrie: Bei der Verarbeitung von Getreide, Mehl, Zucker oder Futtermitteln sorgen Magnetabscheider dafür, dass keine Metallstäube oder Eisenteile in das Endprodukt gelangen — wichtig für Lebensmittelsicherheit, Hygiene und Qualitätsstandards.

- Recycling und Abfallverarbeitung: Um Metallteile aus Kunststoff, Glas, Restmüll oder anderen Materialien zu entfernen — etwa vor dem Schreddern oder der Weiterverarbeitung.

- Bergbau und Rohstoffaufbereitung: Zur Trennung von magnetischen Mineralien (z. B. Magnetit) von nicht‑magnetischem Gestein oder Erzen. So lassen sich Wertstoffe gezielt gewinnen.

- Chemie, Kunststoff‑ und Keramikindustrie: Beim Verarbeiten von Granulaten, Pulver oder Tonerden, um Maschinen vor Beschädigung durch Metallreste zu schützen.

- Holz‑ und Baustoffindustrie: Beim Einsatz von Holz bzw. Holzwerkstoffen, Schüttgut oder Zuschlagstoffen — um Nägel, Schrauben oder Metallteile auszusortieren.

Durch den Einsatz von Magnetabscheidern erhöhen Unternehmen nicht nur die Produktsicherheit, sondern schützen auch ihre Maschinen und minimieren das Risiko teurer Reparaturen oder Produktionsausfälle.

Vorteile, die Magnetabscheider Unternehmen bringen

• Schutz der Maschinen & Senkung von Ausfallzeiten

Metallteile im Produktstrom können Schneid‑, Mahl‑ oder Pressmaschinen erheblich beschädigen. Ein Magnetabscheider verhindert solche Einschlüsse — und beugt damit teuren Reparaturen oder Produktionsstopps vor.

• Hygiene und Produktqualität

Vor allem in der Lebensmittel‑ oder Pharmaindustrie zählt Sauberkeit. Magnetabscheider sorgen dafür, dass keine metallischen Fremdkörper in das Endprodukt gelangen — wichtig für Verbrauchersicherheit und Compliance.

• Effizienz und Kosteneinsparung

Durch kontinuierliche Trennung von Metallresten reduzieren sich Ausschuss, Nacharbeiten und Produktschäden. Außerdem sinkt der Verschleiß der Maschinen — das spart langfristig Kosten und erhöht die Wirtschaftlichkeit.

• Umwelt‑ und Recyclingnutzen

In Recyclinganlagen ermöglichen Magnetabscheider eine einfache und effiziente Metalltrennung — das verbessert die Materialrückgewinnung, reduziert Abfall und unterstützt nachhaltige Produktionsprozesse.

Worauf bei der Auswahl eines Magnetabscheiders zu achten ist

Nicht jeder Magnetabscheider passt zu jeder Aufgabe — Unternehmen sollten folgende Punkte berücksichtigen:

- Welche Art von Material wird verarbeitet (Schüttgut, Pulver, Flüssigkeit, Schmutz etc.)?

- Wie fein sind die zu entfernenden metallischen Partikel (große Nägel vs. feines Eisenpulver)?

- Welcher Durchsatz / welche Förderleistung ist notwendig — kontinuierlich oder intermittierend?

- Bedarf es permanenter Magnete oder besser elektromagnetischer Anlagen?

- Wartung, Reinigung und Nachspülen — einfach zu reinigende Systeme sind in vielen Industrien (z. B. Lebensmittel) Pflicht.

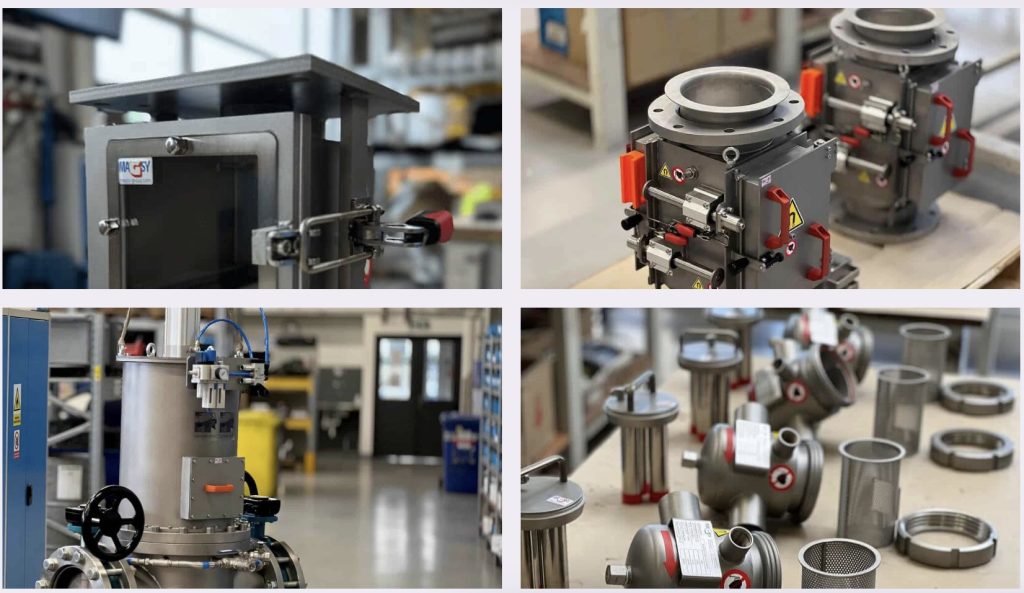

Magnetabscheider von MAGSY – eine zuverlässige Lösung

Wenn Sie nach hochwertigen, zuverlässigen Magnetabscheidern suchen, ist Magnetabscheider eine exzellente Anlaufstelle. MAGSY bietet verschiedene Typen von Anlagen — von Platten‑ und Gittermagneten über Trommel‑ und Rollenmagnete bis hin zu modularen Systemen abgestimmt auf unterschiedliche Industriebereiche und Anforderungen.

Besonders nützlich kann auch ein Blick in eine spezialisierte Produktkategorie geworfen werden: etwa die Untersektion „Magnetabscheider für Lebensmittel und Granulate“, die optimal auf Lebensmittelsicherheit und Hygieneanforderungen ausgerichtet ist.

Magnetabscheider sind heute unverzichtbar für Unternehmen aus Industrie, Lebensmittelverarbeitung, Recycling und Rohstoffaufbereitung. Mit ihrer Fähigkeit, metallische Verunreinigungen zuverlässig aus Materialströmen zu entfernen, schützen sie Maschinen, sichern Produktqualität und tragen zur Effizienz und Nachhaltigkeit von Produktionsprozessen bei. Wer Wert auf Sicherheit, Qualität und Wirtschaftlichkeit legt, sollte bei der Material‑ und Prozessauswahl nicht auf Magnetabscheider verzichten.